環境対応製品の量産、環境技術の早期ビジネス化

カーボンリサイクルの実現に向けた取り組み

パリ協定において合意された2℃シナリオに沿って化石燃料の利用に伴う二酸化炭素(CO2)の排出を大幅に削減していくためには、あらゆる技術的な選択肢を追求していく必要があります。

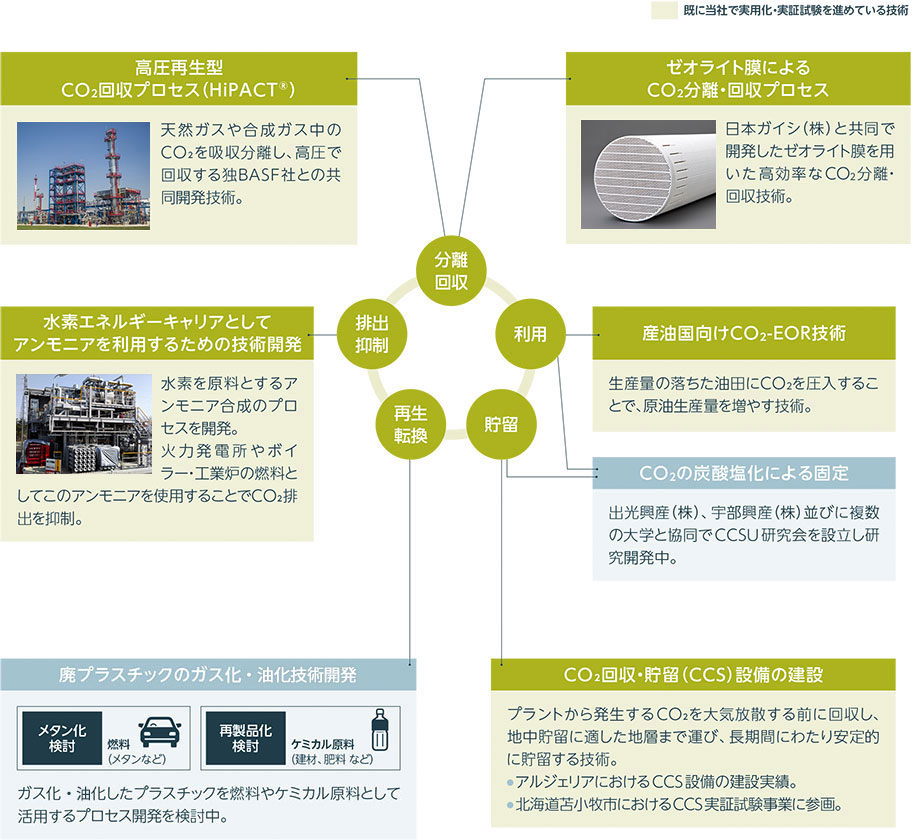

当社グループは、化石燃料の利用に伴うCO2の排出を抑制し、かつCO2を貯留、もしくは有効利用するカーボンリサイクルの実現に向け、各種研究開発などの積極的な取り組みを進めています。

当社グループのカーボンリサイクル実現のための取り組み

廃プラスチック、廃繊維リサイクル

(昭和電工川崎事務所)

当社グループは、荏原環境プラント株式会社、宇部興産株式会社、昭和電工株式会社とEUP(Ebara Ube Process)ライセンスの再実施許諾権契約を締結しました。締結された契約に基づき、廃プラスチックのリサイクル推進に向けて活動を加速していきます。また、廃繊維リサイクルでは伊藤忠商事株式会社、帝人株式会社と廃棄されるポリエステル繊維製品からポリエステルをケミカルリサイクルする技術のライセンス事業に向けた共同協議書を締結しました。ケミカルリサイクル技術の国内外へのライセンス展開や、コスト効率に優れたケミカルリサイクルシステムの構築を検討しています。

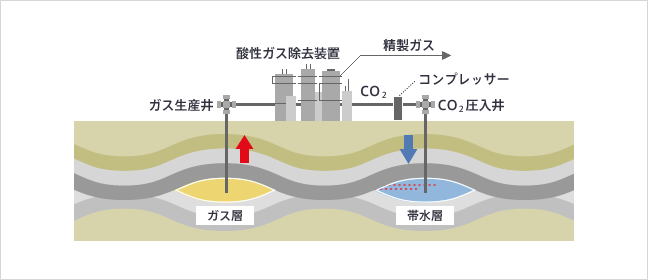

二酸化炭素地下貯留技術

高圧再生型CO2回収(HiPACT®)プロセス

(ナフトナ・インダスリジア・サービジェ(NIS)社、セルビア国)

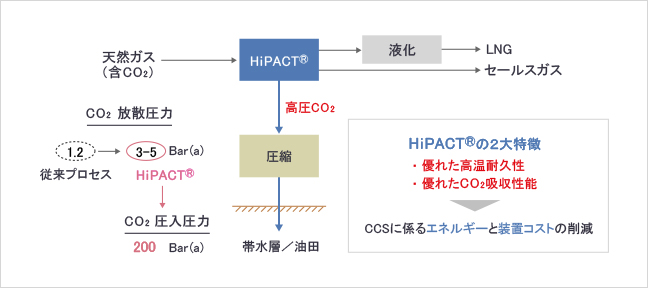

HiPACT®は、天然ガスや合成ガス中の二酸化炭素(CO2)を吸収分離し、高圧で回収する技術です。この技術を用いることにより、CO2を低コストで地中に貯留(CCS:Carbon dioxide Capture and Storage)することができ、地中貯留のために新たに必要となるエネルギーを大幅に削減し、地球温暖化防止に貢献します。

当社グループは、本プロセスをBASF社と共同で開発し、2010年に国際石油開発帝石株式会社の天然ガスプラントに適用し、実証性を確認しました。2015年1月には、セルビアの石油会社がHiPACT®プロセスを適用したCO2回収を伴うガス処理・CCS設備の商業運転を開始、現在も稼働を続けています。

CCS模式図

アンモニアを水素エネルギーキャリアに

世界的な課題であるエネルギーの多様化と低炭素化を実現するため、燃焼時にCO2を排出しない水素エネルギーの利用拡大が期待されています。しかし、水素を気体のまま輸送・貯蔵することは、安全性やコストの面で課題が多く、その活用にあたっては、アンモニアや液化水素、有機ハイドライドなどのエネルギーキャリアに転換することが求められます。

当社グループは、水素のエネルギーキャリアとして、既に輸送・貯蔵に関わるインフラが整備されており、かつ発電エネルギーとして活用する際に直接燃焼が可能なアンモニアに着目し、関連技術の開発に取り組んでいます。アンモニアは、水素と窒素から構成されているため、燃焼してもCO2を排出しません。

アンモニアに関する詳細はこちら

水素を原料とするアンモニア合成の新プロセスを開発

現在、アンモニアの合成は、天然ガスを改質して水素を製造する過程で大量のCO2を排出することが課題となっています。このCO2を削減するため再生エネルギーで水を電気分解して水素を製造する方法の開発が期待されているものの、再生可能エネルギーを活用して合成される水素は低圧であるため、従来のアンモニア合成法を用いるには水素を高圧化する必要があり、エネルギー効率上の問題がありました。そこで、当社グループは、低圧の水素を用いてアンモニアを合成するための新たな触媒を開発し、同触媒を用いて従来法に比べて低温・低圧条件でアンモニア製造を行う実証プラントを建設しました。

また、アンモニアをキャリアとして社会実装するには、アンモニア設備の大型化は必要不可欠です。近年では、国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)によるグリーンイノベーション基金事業の一環として、旭化成株式会社と共同で大規模水素製造システムを活用したグリーンアンモニアなどの化学品の合成プラントの実証事業を開始するなど、大規模商用化に向けた取り組みを加速させています。

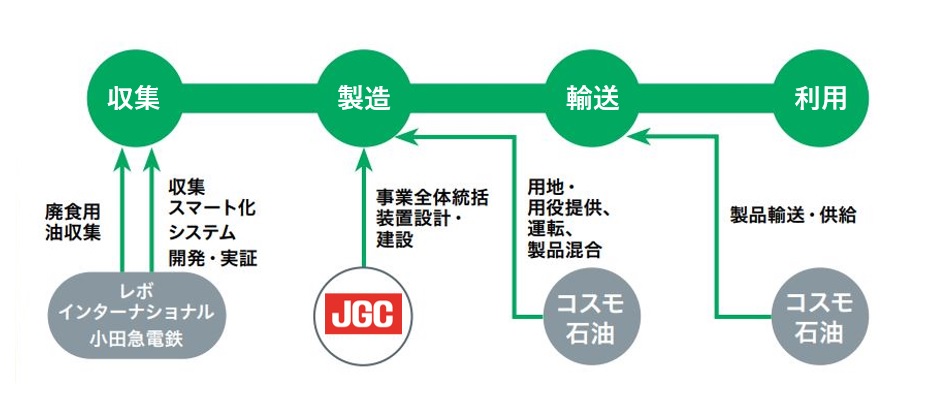

持続可能な航空燃料(SAF)の実用化

当社グループは、使用済み食用油を原料とした次世代航空機燃料「SAF(Sustainable Aviation Fuel:持続可能な航空燃料)」の国内におけるバリューチェーン構築に向けた検討を開始しています。株式会社レボインターナショナル、コスモ石油株式会社と共同で、NEDOが行うバイオジェット燃料生産技術開発における公募事業に「国産廃食油を原料とするバイオジェット燃料製造サプライチェーンモデルの構築」を共同提案し、採択されました。本事業は、スマートな廃食油収集システムの開発実証を行うことを目指しており、小田急電鉄株式会社が日揮ホールディングスの受託事業者として参画します。今後は本事業を通じて、バイオジェット燃料サプライチェーン構築に向けた事業開発を一層加速させます。

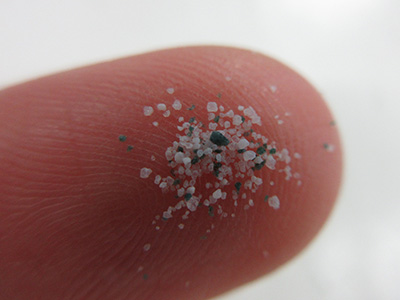

マイクロプラスチックビーズ代替材料の製造

近年、自然界ではほとんど生分解しないマイクロプラスチックビーズの海洋流出が、世界的に問題になっています。2019年初めには、EUが各種製品へ添加されるマイクロプラスチックの使用を段階的に廃止する方針を打ち出した影響もあり、化粧品メーカー各社の間では、材料としてもプラスチックビーズの使用を控える動きが広がっています。

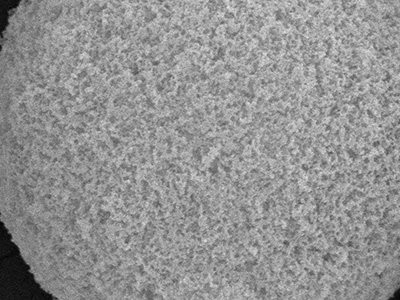

当社グループでは、プラスチック製マイクロビーズの代替原料として、ファンデーション、口紅、乳液、日焼け止めなどの化粧品全般や、洗顔料、歯磨き粉などのスクラブ製品に配合されている数百ミクロン級のマイクロプラスチックビーズに代わる、地球の表層の約6割を占める豊かな天然資源である二酸化ケイ素(シリカ)からなるビーズを開発・販売しています。シリカは、親水性が高いことから水中で溶解し、植物プランクトンなどに取り込まれて、自然循環するサステナブルなミネラル成分です。

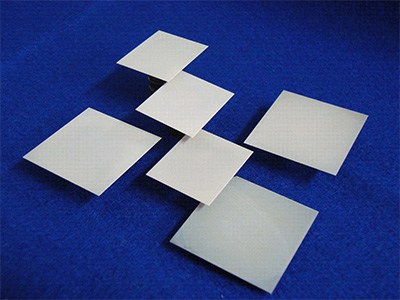

電気自動車・ハイブリッド車のパワー半導体向け高熱伝導基板の量産化

低炭素社会の実現に向けて、電気自動車(EV)、ハイブリッド車(HV)、高速鉄道および産業機器の省電力化に対するニーズが高まっており、各種機器の電力を制御するパワーモジュールの性能向上が急務となっています。特に、パワーモジュールの中心的な役割を担う半導体基板は、近年の車両の性能向上に伴い、大きな電流を流しても壊れない丈夫な部材の開発が求められています。

そこで当社グループでは、ボールベアリングなどに使われ耐熱性が高い窒化ケイ素を採用し、世界最高の熱伝導率を有する窒化ケイ素セラミックスの開発に成功しました。その結果、従来の10倍の電流を流しても壊れない基板が実現し、効率よく熱を逃す構造に改めることで、モーターの動作効率の向上が可能となります。

窒化ケイ素セラミックスを用いた基板の量産化に向けて、工場の建設を進めており、2020年中の稼働を目指しています。