損傷原因調査、寿命診断

当社グループは、現場調査から解析・対策提案までの一連の損傷原因調査および寿命診断業務を提供いたします。

概要

損傷サンプルの破壊検査による損傷原因調査は、1980年代から積算すると、800件以上の調査実績を有しており、静機器や配管をはじめ、回転機部品等の動機器に至るまで、各産業分野において、幅広く調査を行っております。

損傷原因調査では、損傷原因を明確化するとともに、次の内容について、検討および提案いたします。

- 1. 損傷防止方案

- 2. 該当機器の応急対策・恒久対策方案

- 3. 類似環境で使用される他設備(機器・配管)に対する検査方案

日揮グループのノウハウと長年の経験を活かして

顧客の要望に合わせたサービスを提供

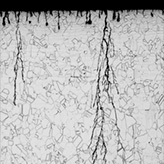

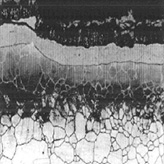

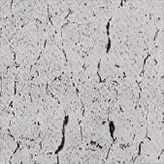

各種プラント、機器、配管などにおいて、運転後に損傷事故(クリープ破壊、疲労破壊、腐食)が生じることがあります。

損傷事故の要因としては、設計、製作、材料、使用環境など多くの因子を含んでおりますが、事故の再発防止を図るためには的確な原因究明を行なう必要があります。

当社グループは、損傷原因究明のための調査・解析を実施しております。

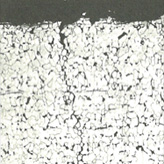

プラントの余寿命評価技術 -クリープ余寿命評価-

クリープ余寿命評価技術として、3種類の方法があり、それぞれの特徴を活かし、プラントの寿命評価を行います。

- 破壊的手法

- クリープ破断試験による加熱炉管のラルソン・ミラー・パラメータを用いた余寿命評価

- 非破壊的手法

- Aパラメータ法による機器・配管の余寿命評価

- 外周測定および組織対比法による加熱炉管の余寿命評価

- 解析的手法

- 累積損傷則による加熱炉管の余寿命評価

現場検査から解析評価まで、一連の調査対応

長年のノウハウを活かし、石油精製・石油化学関連に生じるクリープに対する検査立案から検査の実施、およびその評価解析を実施しております。