配管同士のダイレクト溶接

複数のモジュールを精密に位置合わせして配管の端部を直接連結するために、Single Weld Hookupという技術を採用しています。

モジュールヤードと輸送後のプラント建設地では気温差によって配管部材に伸縮が生じます。その伸縮量をあらかじめ算出し、モジュールヤードで製作時にモジュール据付位置を精密に調整します。

当社グループのSingle Weld Hookup技術は、モジュール据付時の配管端部同士の位置関係を正確に算出できる当社グループ独自のシミュレーション手法に特徴があります。

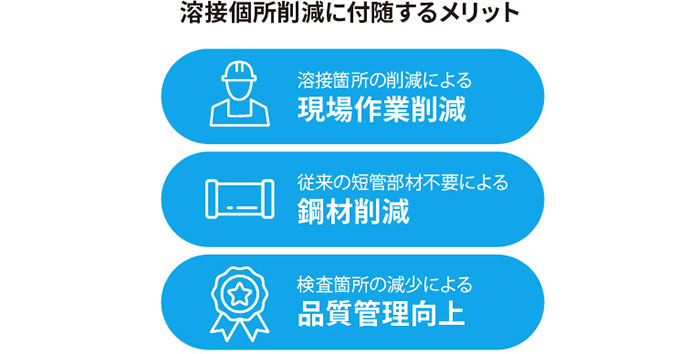

従来は、二つのモジュール配管の間に短管を挟み、モジュール配管と単管の両端とを溶接していたので、一本の配管に対し、二か所の溶接が必要でした。Single Weld Hookup技術により、モジュール連結部の配管同士をダイレクトに溶接することができ、溶接個所を一か所に削減させることが可能になりました。

- 水素・アンモニア

- オイル&ガス

- ケミカル

- インフラ

複雑なロジスティック管理と

北極海航行の実績

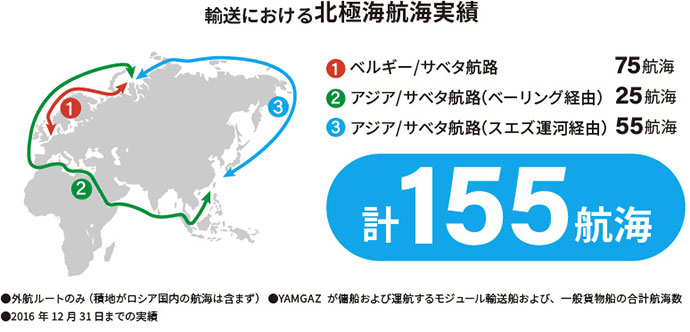

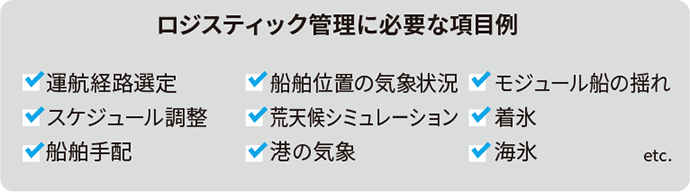

モジュールの輸送は、機器や配管などのプラントの構成要素を直接建設現場に輸送する場合に比べて調整事項や制約が多いことが特徴です。そのため、スケジュールに合わせたモジュール輸送船の手配や輸送ルートの選定がカギとなります。

当社グループは、大型プロジェクトにおける大型モジュールの輸送や、北極海航路におけるモジュール輸送の実績を豊富に持っています。特に、寒冷地における船体や貨物への着氷リスク低減を図るための海氷予測や、状況モニタリングに関するノウハウを有しています 。

- 原子力

- 水素・アンモニア

- オイル&ガス

- 再エネ

- インフラ

- ケミカル

建設作業の安全性向上に

寄与する分割モジュール工法

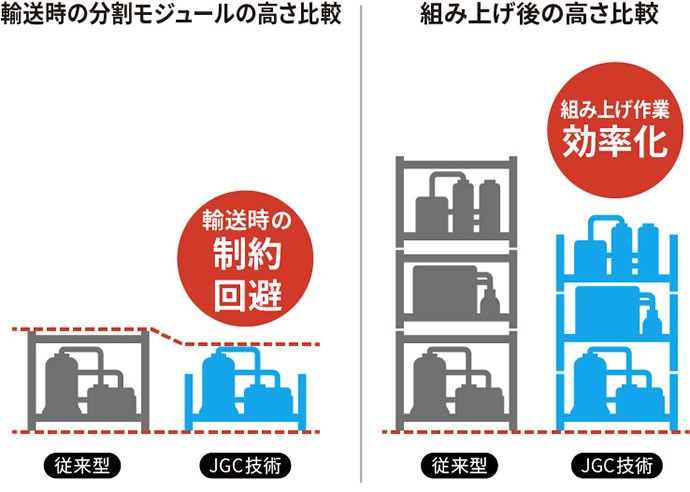

モジュール工法には、分割されたモジュール(分割モジュール)を輸送して建設現場で組み上げる工法があります。

従来の分割モジュールは、床面と天井を含むボックス型で構成されています。そのため、モジュール一つ一つが背高となり、高さ制限が厳しい地域での輸送が困難です。また、建設現場での組み上げ作業は難易度が高く、できるだけシンプルな工法が求められます。

当社グループが開発した分割モジュール工法では、床面と天井の間でモジュールを分割することにより、一つ一つのモジュールの高さを下げることに成功しました。また、モジュール同士の接合方法を工夫することで、建設現場での組み上げ作業を削減し、安全性の向上にも寄与しています。さらに、接合するモジュール同士が床面と天井を共有することにより、組み上げ後の低層化や鋼材の削減にも繋がっています。

- 原子力

- 水素・アンモニア

- オイル&ガス

- 再エネ

- インフラ

- ケミカル

お客様のご要望へ

最適解を提案する

レイアウト設計

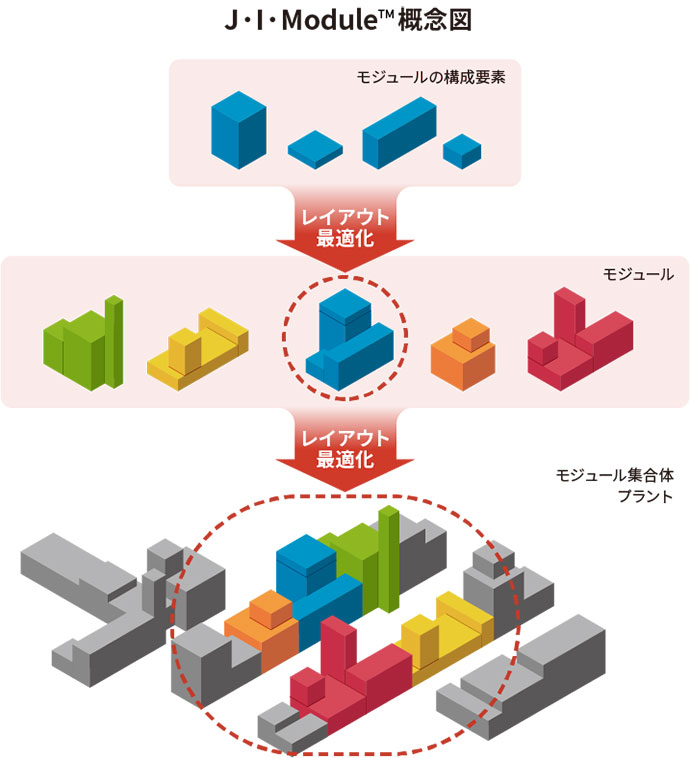

当社グループのJ・I・Module™ (JGC Integrated Module Concept)は、予算や生産量、運転方法や敷地面積等を考慮してモジュールのレイアウト設計を最適化し、品質・安全性を高めたプラントをお客様に提供する技術です。

モジュールには、配管や機器、電気・計装等の様々な種類の数百から数千もの構成要素が存在します。機能に応じて複数の構成要素を統合し、一つのモジュールにします。そして、複数のモジュールを組み合わせることで一つのプラントを構築します。

配管や機器等の構成要素を高密度に配置することで、一つ一つのモジュールをコンパクトに構成することができます。さらに、モジュールを高密度に配置することで、プラント全体の敷地面積を削減できます。

このようなメリットをあらゆる観点から総合的に判断し、膨大な組み合わせの中から最適解を導き、お客様に提案します。

- 原子力

- 水素・アンモニア

- オイル&ガス

- 再エネ

- インフラ

- ケミカル

低層化設計

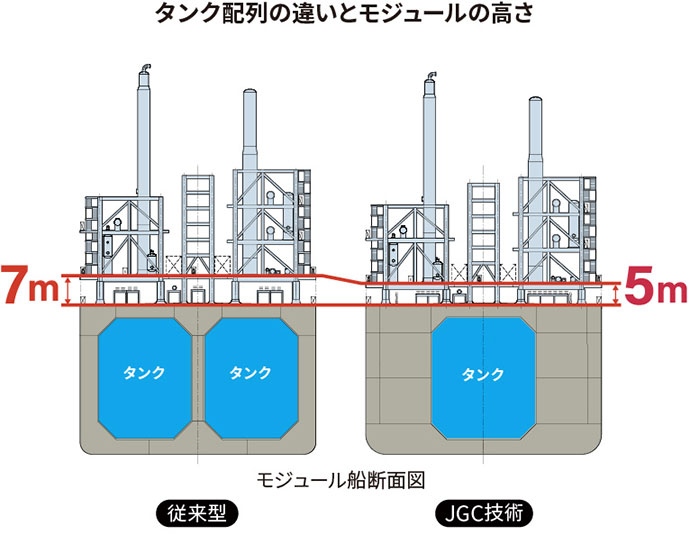

洋上で稼働する浮体設備は、揺れに強く、安定している必要があります。そのため、浮体設備に搭載されるモジュールをできるだけ低く設計し、重心の位置を下げることが重要です。

しかし、タンクが2列に配列された従来の設計では、モジュールの床下にタンクが配置されているため、タンク周辺のメンテナンスのために十分な高さが必要です。そのため、モジュールの床が高くなり、全体として背の高い設備となっていました。

そこで、タンクを単配列とし、メンテナンスに必要なスペースをモジュールの中央に移動させました。さらにパイプラックのデザインも工夫することによって、船体中央のパイプラックと、船体側方の機器モジュールの床を下げることができ、浮体設備の低層化を実現しています。

- 原子力

- 水素・アンモニア

- オイル&ガス

- 再エネ

- インフラ

- ケミカル

標準化されたモジュール

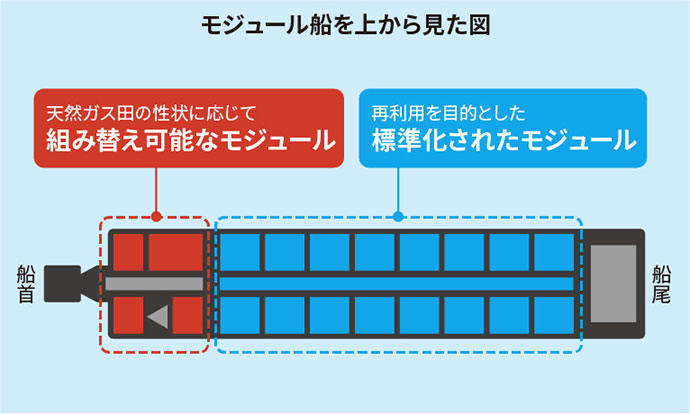

海底の天然ガス田から産出される天然ガスの性状は様々です。

従来の多様な天然ガスの性状に応じて一品一様で設計する FLNG※では工期が長く、他の天然ガス田での再利用も難しいという課題があります。

この課題に対して、当社グループは、標準化された液化モジュールと、組み替え可能な前処理用モジュールを備えたFLNGコンセプトを考案しました。これにより、前処理用モジュールを組み替えるだけで異なる天然ガス田でプラントの再利用が可能となります。

当社グループのFLNGコンセプトは、当社グループが培ってきたノウハウを集結させた革新的なアイディアです。

※FLNG : Floating LNG, 浮体式液化天然ガス生産・貯蔵・積出設備

- オイル&ガス

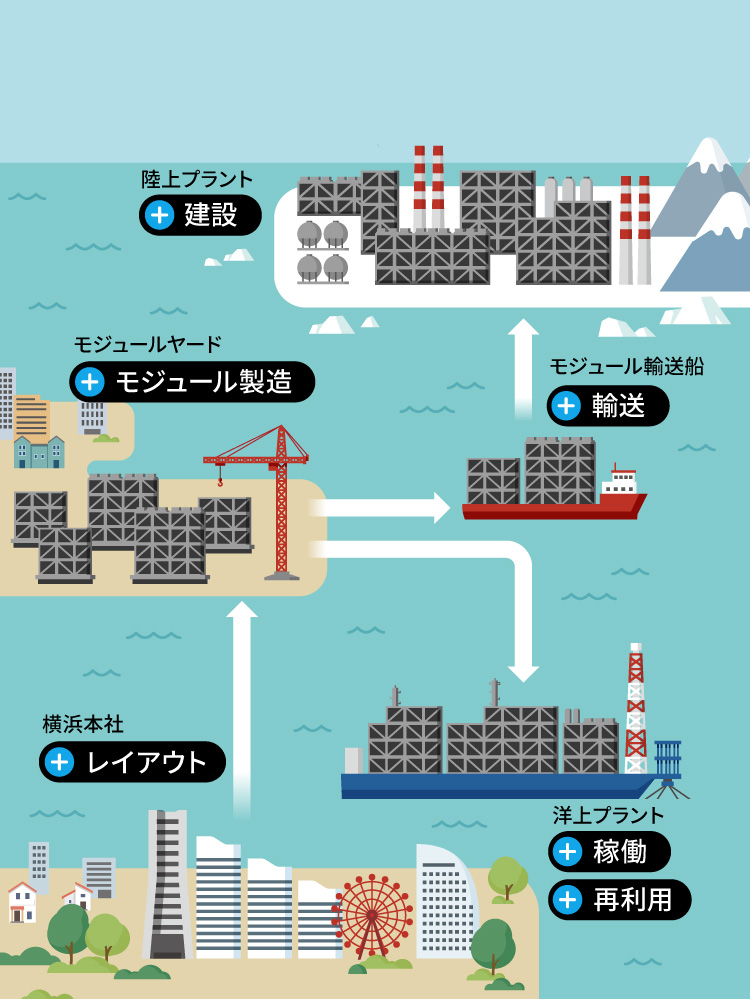

モジュール工法とは?

建設現場と異なる場所(モジュールヤード)で、鉄骨、配管、機器などを配置したひとまとまりの「モジュール」を製作し、現地に輸送して据え付ける工法です。

プラントの建設には、建設現場で一から鉄骨、配管、機器などを組み立てるスティックビルド工法もあります。

モジュール工法のメリット

ほとんどの作業をモジュールヤードで行うため、建設現場での作業工数を大幅に削減できます。

予測が難しい天候への適応や作業者の確保など、国や地域ごとの現場環境に起因するリスクを低減します。

モジュール製作と建設現場での基礎工事を同時に進められるため、従来のスティックビルド工法と比較して短縮できます。

モジュール工法が適しているケース

プラントの建設は、あらかじめコストやスケジュールなど、あらゆる観点から総合的に判断し、最適な工法を選択することが重要です。

モジュール工法ではモジュールヤードの選定やモジュールの輸送手配など、スティックビルド工法にはない工程があり、各種制約の調整やマネジメントが不可欠となります。一般的には以下のようなケースにモジュール工法が適しています。

- 気温や気候等により建設期間が限られる地域(例:寒冷地など)

- 作業者の確保が困難な地域

- セキュリティの条件が厳しい地域

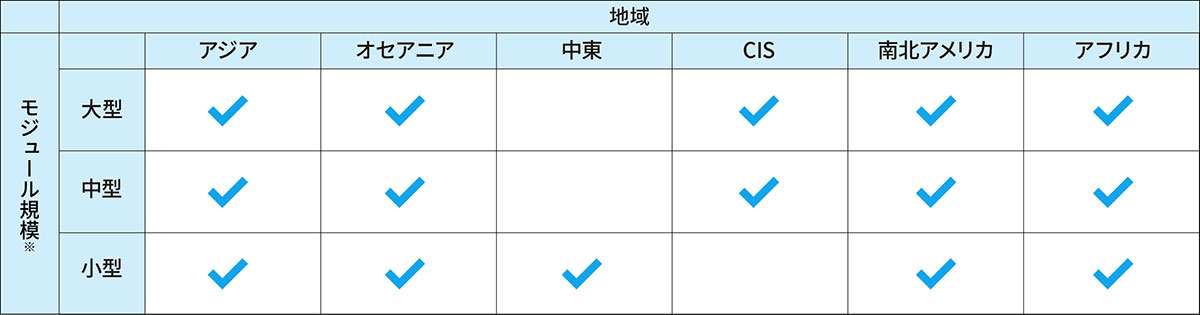

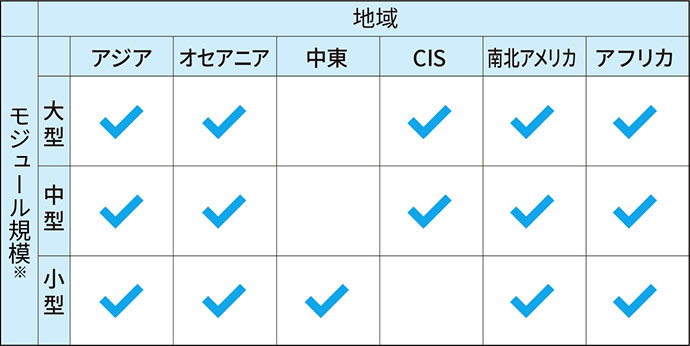

モジュール工法の豊富な実績

当社グループは、LNG(液化天然ガス)、FLNG(浮体式LNG)、石油精製などの分野で豊富なモジュール工法の実績を持っています。また、LNG以外にも、水素・アンモニア、再生可能エネルギー、原子力などの幅広い分野に適用可能な技術やノウハウを有しています。これにより、厳しい条件が課されている状況でも確実かつ高品質なプロジェクト遂行を実現しています。

モジュール工法のFEED※/EPC※での実績

- ※各モジュール1基当たり、大型:3000トン以上、中型1000~3000トン、小型1000トン未満

- ※FEED:Front End Engineering Design 、事業設備計画(プラントのキャパシティ、装置構成など)に沿って遂行されるプラントの基本設計、EPCの前段階

- ※EPC:Engineering(設計)、Procurement(調達)、Construction(建設)の頭文字